Per interconnessione s’intende un’evoluzione delle tecnologie digitali che portano ad un potenziale cambio di paradigma caratterizzato da una maggiore cooperazione tra impianti, persone e informazioni, sia dentro la fabbrica che lungo la catena del valore.

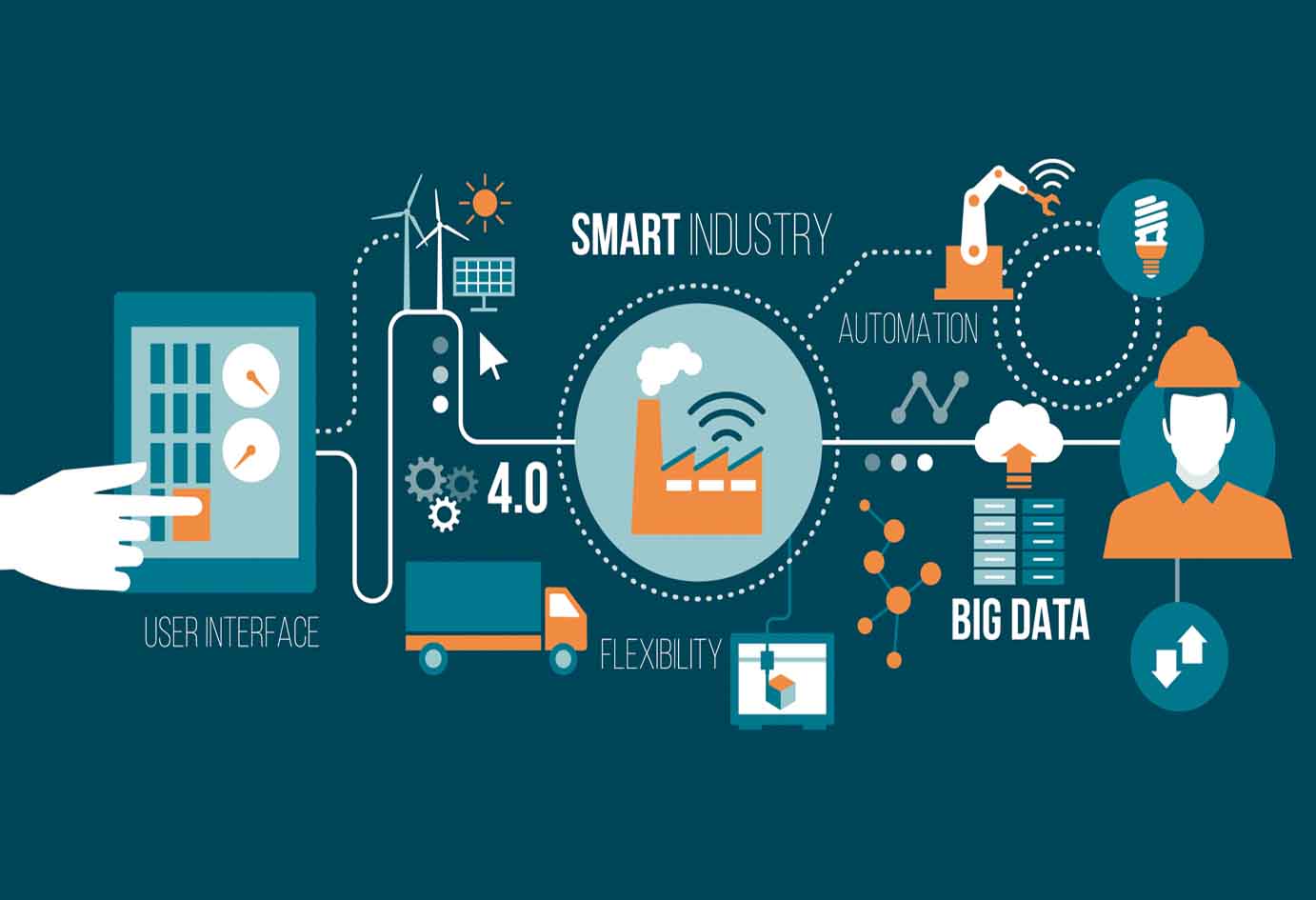

Si tratta di un processo di trasformazione digitale di enorme portata che riguarda l’utilizzo dell’informatica e dell’automazione e comprende sia la manifattura che tutti gli attori che entrano a far parte della catena di valore.

D’altro canto questo paradigma ha messo i punti di debolezza della digitalizzazione del sistema produttivo italiano in quanto un numero limitato di aziende è in grado di coordinare il processo evolutivo delle catene di fornitura e sub-fornitura.

Affinchè funzioni, il sistema interconnesso deve scambiare informazioni col sistema gestionale, i sistemi di controllo dell’automazione industriale e il magazzino, garantendo naturalmente la sicurezza delle informazioni.

Il concetto di interconnessione è di primaria importanza per l’Industria 4.0 e, seppur sia una caratteristica esterna al macchinario, è obbligatoria in quanto fondamentale alla raccolta dei dati, l’analisi e la valutazione delle performance produttive.

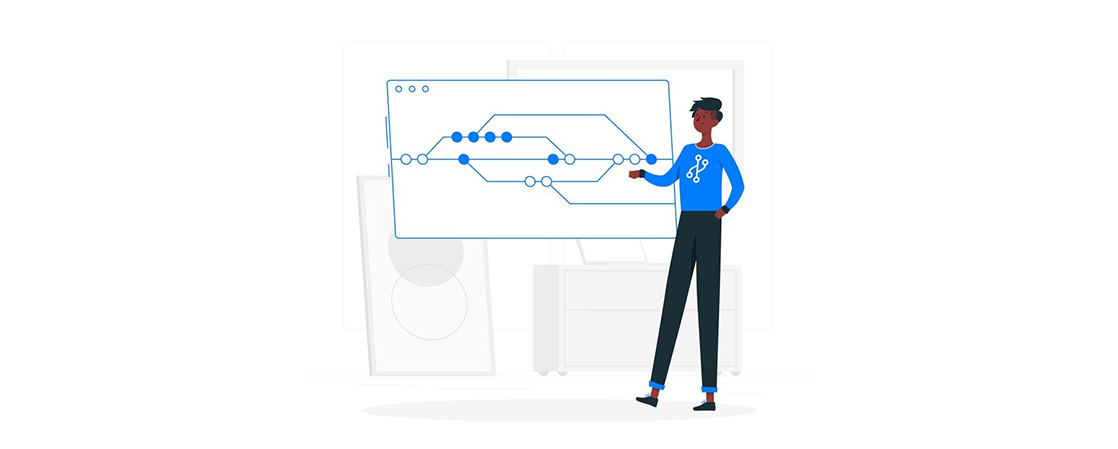

Per interconnettere una fabbrica occorre introdurre soluzioni in grado di fare un’integrazione comune dei diversi componenti, moduli e sistemi creando un legame biunivoco tra le macchine: i software MES.

Semplificando i Manufacturing Execution System sono sistemi informatici utilizzati nelle industrie manifatturiere per monitorare, controllare e documentare la trasformazione delle materie prime in prodotti finiti con lo scopo di migliorare il processo produttivo, collegando informazioni in tempo reale di impianti, stabilimenti e fornitori.

Il MES, o MOM (Manufacturing Execution System) come ridefinito dallo standard ISA 95, è uno strumento strategico per la flessibilità di ogni sistema produttivo, che risponde alla sempre maggiore richiesta di mercato di un alto livello di customizzazione che solo un sistema efficiente di gestione in tempo reale dei dati consente di creare.

Integrazione e interconnessione sono le peculiarità indispensabili allo sviluppo di un ecosistema in logica Industria 4.0 ed il MES è l’elemento centrale attorno al quale implementare la digitalizzazione della manifattura in varie aree: logistica, pianificazione, gestione e monitoraggio della produzione, manutenzione, qualità, tracciabilità di processo e di prodotto ed altre ancora.

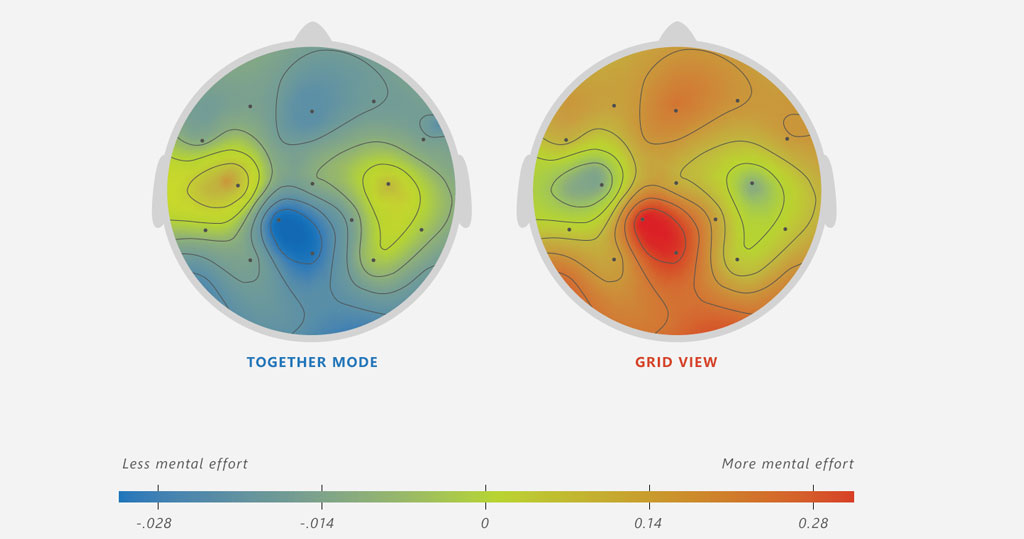

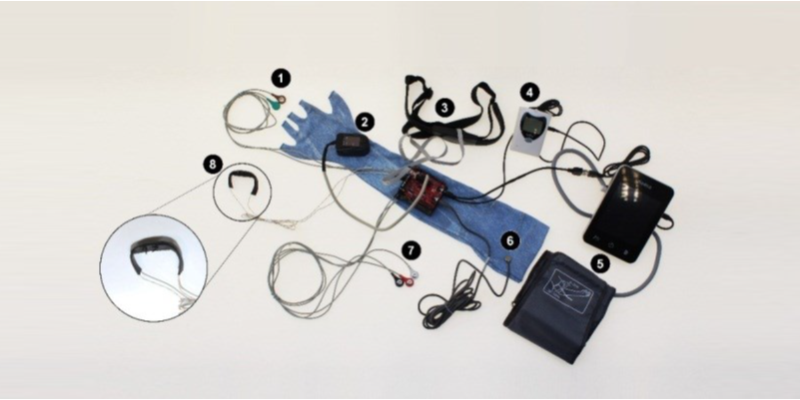

Schema di un sistema interconnesso di processi tecnici produttivi e gestione d’impresa.

Il MES, integrato con i sistemi ERP e i gestionali aziendali e ai sistemi PLM (Product Lifecycle Management), consente di analizzare ogni “anello” della catena di valore, monitorando inventario, ordini e risorse, attività svolte e attori coinvolti e identificando velocemente la causa degli errori per interventi tempestivi.

I vantaggi dell’implementazione di un MES sono:

- Maggiore rapidità di messa in produzione di nuovi prodotti

- Maggiore flessibilità nello sviluppo di prodotti personalizzati

- Gestione rapida di problemi o richiami

- Aumento della capacità produttiva

- Riduzione dei fermo-macchina

- Riduzione degli sprechi

- Maggiore capacità di coordinamento

- Riduzione dei costi

La causa più frequente che impedisce alle aziende di godere degli incentivi connessi agli investimenti 4.0 è imputabile all’assenza di piattaforme necessarie a garantire la gestione dei dati di produzione.

Prima di intraprendere la strada di conversione a Industria 4.0 è dunque necessaria un’attenta analisi di tutti i processi aziendali e la mappatura del flusso di valore, definendo lo stato attuale, “as is” e il “to be”, cioè gli obiettivi che si intendono raggiungere, individuando le aree prioritarie di intervento.

Ogni azienda ha le sue priorità: per alcune sarà più importante l’implementazione di sistemi per il monitoraggio della produzione, per altre la manutenzione predittiva o la tracciabilità di processo e e di prodotto.

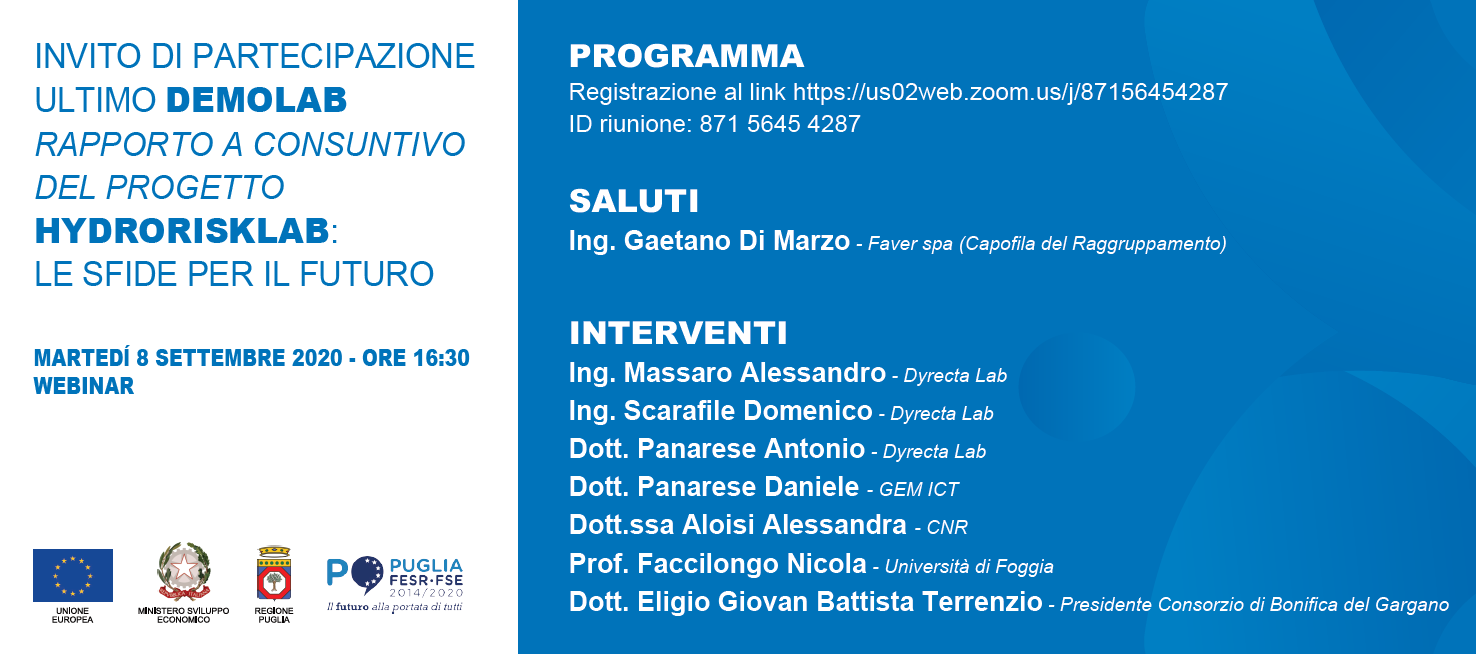

Dyrecta lab in qualità di Istituto di Ricerca e Centro di Trasferimento Tecnologico, supporta le aziende nei processi di conversione a Industria 4.0 e ha sviluppato progetti di interconnessione per aziende manifatturiere di ogni settore.

Leggi anche:

Credito d’imposta per investimenti in beni strumentali