Il gemello digitale (o digital twin) non è altro che la replica virtuale delle risorse di un’azienda quali persone, processi, sistemi, infrastrutture e dispositivi, attuali o potenziali , che contiene tutti gli elementi chiave e le dinamiche dell’elemento fisico corrispondente e dell’evoluzione del suo ciclo di vita in quanto tra i due elementi avviene uno scambio di dati real time che vengono raccolti dai sensori posti sull’elemento fisico e inviati alla replica virtuale.

E’ indubbiamente uno dei più interessanti e rappresentativi esempi di Digital Transformation.

Il Digital Twin integra IoT, Intelligenza artificiale, machine learning e analytics con una rappresentazione grafica e spaziale, creando modelli di simulazione digitale che si evolvono e cambiano in al mutare della controparte fisica.

Il gemello virtuale apprende da se stesso, da esperti dotati di una profonda conoscenza di dominio e da altri asset simili, integrando i dati storici per affinare le sue simulazioni.

A livello industriale, il modello di sviluppo associato al concetto di digital twin ha il potenziale di cambiare radicalmente progettazione, produzione, vendite e manutenzione di prodotti complessi nei più svariati settori.

Rispetto al paradigma dell’Impresa 4.0 rappresenta quindi lo stato dell’arte.

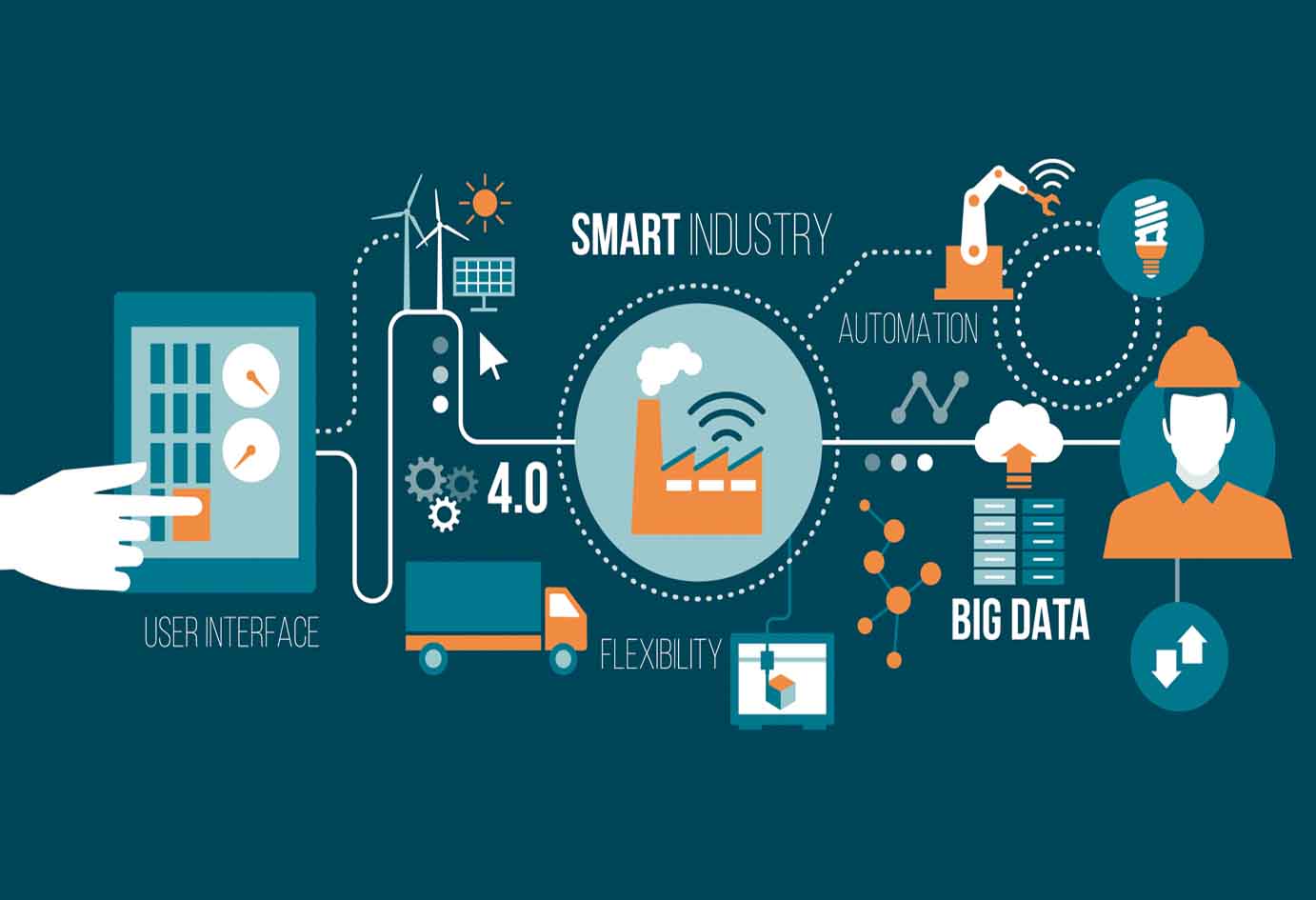

In ambito Industria 4.0, il concetto di digital twin è legato alla diffusione esponenziale di progetti IoT(Internet of Thing).

Lo sviluppo di un “mondo virtuale” parallelo a quello reale rende i cicli più snelli sia all’interno dell’ecosistema aziendale che all’esterno, ad esempio riuscendo a simulare il lavoro di sistemi complessi e prevedere guasti meccanici, ottimizzando le operations, rivoluzionando l’esperienza dei clienti, riducendo il time-to market, valutando i processi produttivi ancor prima di essere attuati.

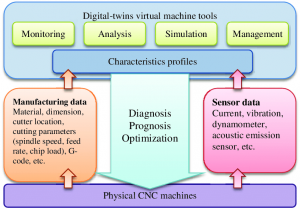

ARCHITETTURA DI UN DIGITAL TWIN

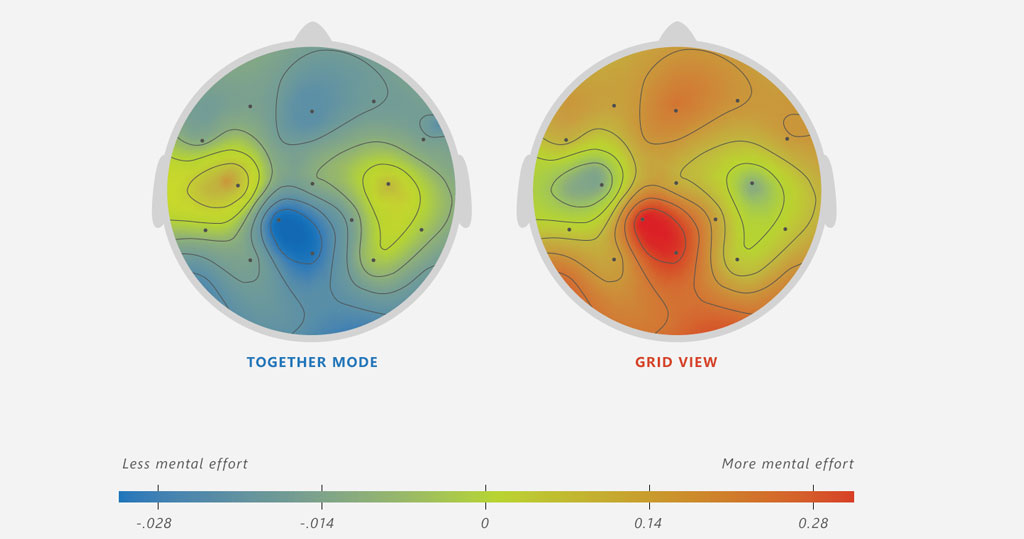

L’architettura di un digital twin è composta da tre layer (o strati) principali:

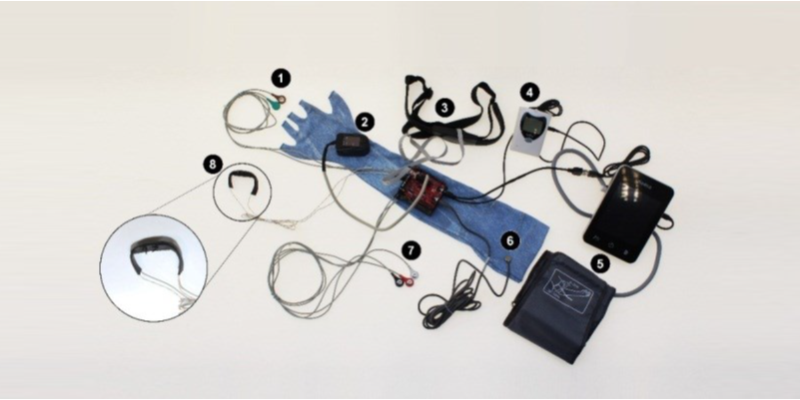

- Connettività: tramite IoT, SCADA o Historian

- Simulazione e Modellistica: per esempio soluzioni di simulatori settoriali termodinamici, fluodinamici, chimici, artificial intelligence

- Visualization e Insight: mediante interfacce web, analytics o Realtà mista

Schema di costruzione di un digital twin integrato con dati sensoriali

Grazie alla rappresentazione tridimensionale di tutti gli aspetti, un digital twin contiene tutte le informazioni del corrispondente oggetto fisico: meccaniche, geometriche ed elettroniche, per cui è possibile sviluppare un’attività sperimentale che permette di risparmiare sulla creazione di un prototipo fisico (nel caso dell’ideazione di un prodotto) e l’attività predittiva nel caso dell’ideazione di un processo, che consente di prevedere comportamenti anomali, rischi ed errori.

APPLICAZIONI

- stime di grandezze non misurabili, per esempio di elementi fisici la cui misurazione è difficile per motivi di posizionamento, scarsa accuratezza o per motivi economici

- integrazione di dati real time su un modello 3D, per esempio per avere precise informazioni sugli ingombri dei macchinari e pianificare senza sopralluogo e con la massima precisione modifiche impiantistiche, analizzando le informazioni in maniera integrata mediante cruscotti e dashboard che forniscano insight e favoriscano la valutazione delle opportune strategie di manutenzione e di investimento

- stime dei parametri fisici, per esempio stimare un parametro geometrico, fisico o chimico non misurabile ma fondamentale per il monitoraggio del funzionamento di una macchina.

- confronto delle performance reali con quelle del modello virtuale, per esempio valutando in tempo reale gli scostamenti del modello reale dal suo digital twin in termini di rese, qualità KPI, ecc..

- simulazione di scenari possibili in termini previsionali (what if), per esempio valutando il funzionamento dell’ impianto in condizioni non convenzionali pe calcolare scenari previsionali, permettendo di prendere decisioni informate e automatizzate.

- manutenzione predittiva, per esempio partendo dai dati storici è possibile anticipare il verificarsi dei guasti pianificando l’intervento di manutenzione prima di una rottura critica per la sicurezza, l’ambiente e la produzione. Possiamo dire che un sistema di manutenzione predittiva è un digital twin che apprende dai feedback dell’operatore sul risultato delle previsioni in ottica di miglioramento continuo.

IL FUTURO DEL DIGITAL TWIN

Un sistema digital twin offre quindi diversi vantaggi, che si ampliano in maniera esponenziale quando viene integrato con altre tecnologie come intelligenza artificiale, machine learning, modellazione 3D e Realtà mista.

La diffusione di queste innovative tecnologie offre opportunità di business fino a poco tempo fa impensabili.

Citiamo uno fra tutti: l’Edge Computing, una tecnologia che permette l’elaborazione dei dati sempre più vicini alla fonte da cui vengono prodotti, che rappresenta una delle evoluzioni del digital twin in cui la simulazione viene eseguita direttamente sul device e non necessita di connessione al cloud, anche se quest’ultimo sarebbe utile per condividere i dati con gli altri dispositivi.

Le aziende di ogni dimensione e settore devono assolutamente cogliere le opportunità che la trasformazione digitale offre per restare competitive sul mercato.

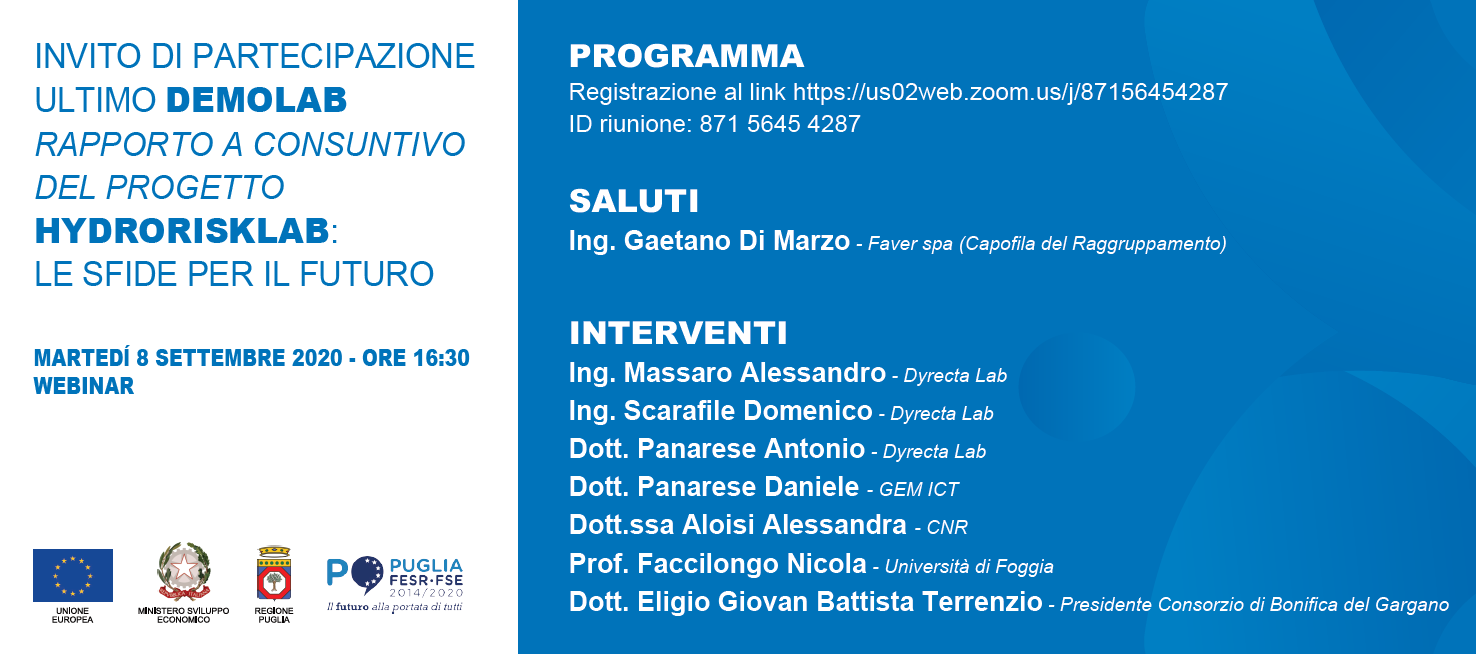

Dyrecta Lab, in qualità di Istituto di Ricerca e Centro di Trasferimento tecnologico, è focalizzata sui temi abilitanti l’Industria 4.0 e mette a disposizione di aziende e organizzazioni il proprio know how per promuovere la transizione digitale.