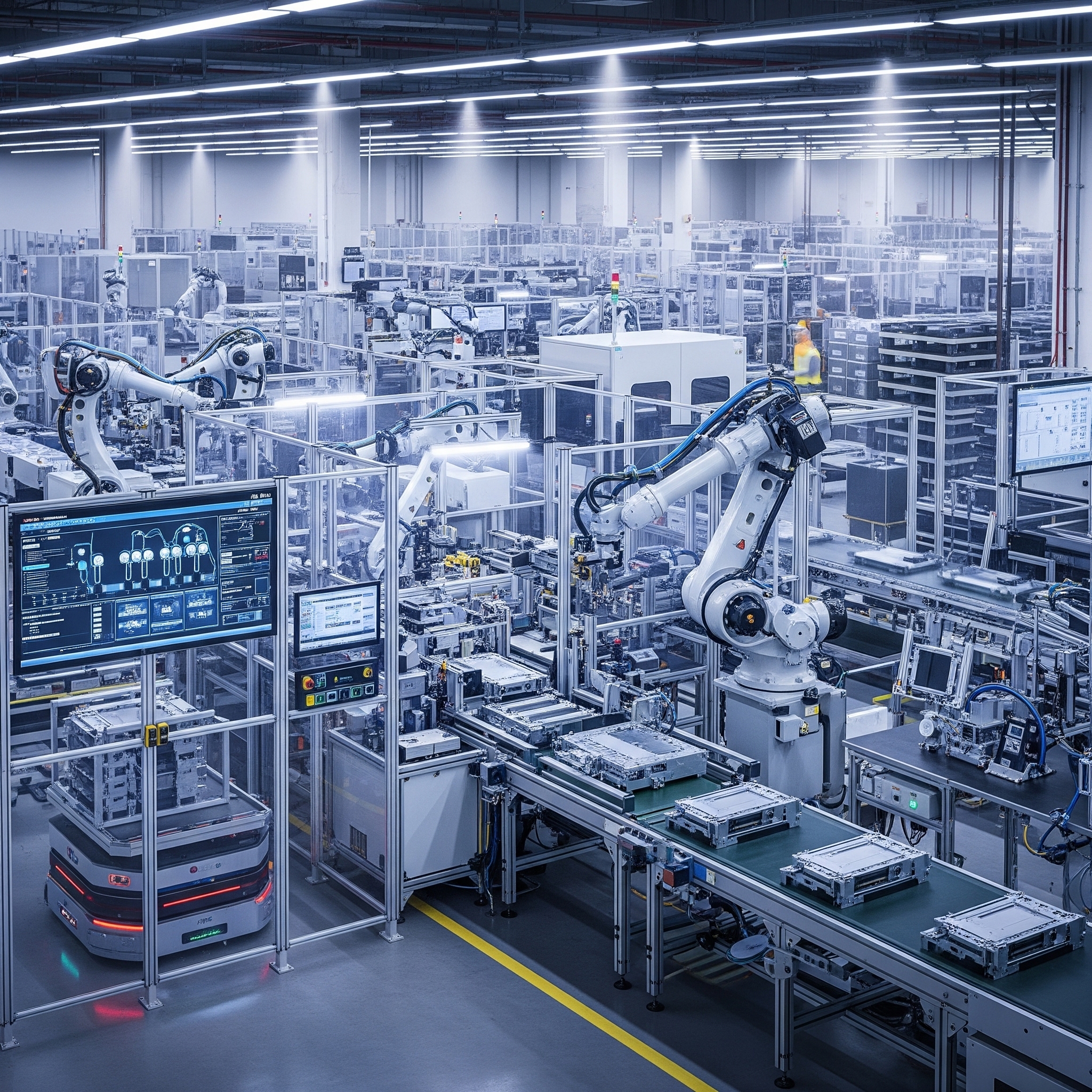

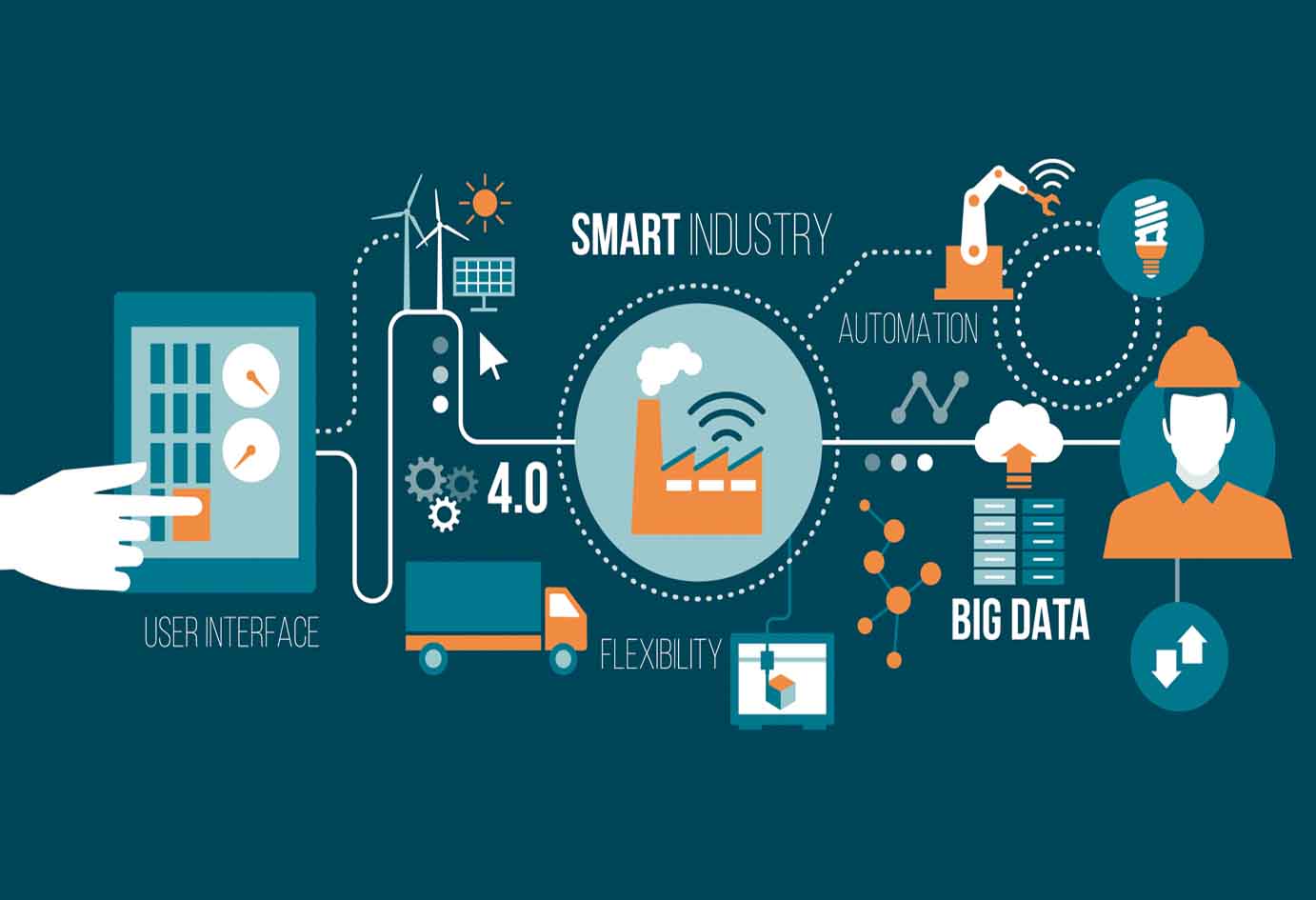

La rivoluzione cui è chiamato il mondo manifatturiero non è solo Industry 4.0, è anche servitizzazione, cioè il passaggio dalla logica di prodotto a quella di servizio, è economia circolare, è la gestione dell’intero ciclo di vita del prodotto/servizio.

Il digitale è un elemento necessario ma non sufficiente per migliorare i processi.

Parliamo di”circular manufacturing”, che associa nuovi modelli di business e tecnologici al principio di una logistica di ritorno per la gestione degli scarti di produzione.

Ha senso parlare di fabbrica aumentata, se la trasformazione legata all’adozione dei sistemi di “additive manufacturing” (con l’utilizzo delle stampanti 3D) è estesa a tutta la catena del valore, che talvolta ha una dimensione economica superiore a quella della produzione stessa.

La consapevolezza di poter cambiare marcia manca ancora soprattutto alle piccole e medie imprese, a cui è riservata però un’opportunità.

Quale?

Quella di poter fare innovazione in modo incrementale, sfruttando strumenti come le app da integrare sulle macchine, i servizi cloud per la progettazione, le tecnologie dell’Internet of Things.

Il rischio di non cogliere questa opportunità è legato spesso nella mancanza di competenze e di risorse che ha come effetto l’aumento del gap delle Pmi, il vero tessuto economico italiano, verso le grandi imprese.

Per questo deve crescere la consapevolezza fra tutti gli attori coinvolti attraverso un allineamento sinergico fra pubblico e privato, mondo della ricerca, istituzioni e imprenditoria.

Dentro le aziende, invece, deve farsi strada l’idea di un processo di trasformazione ispirato al principio dell‘automazione cognitiva, e cioè il passaggio da un modello di automazione di fabbrica in cui i robot sostituiscono le persone a un modello in cui circolano maggiori informazioni contestualizzate, precise e in tempo reale.

Per esempio un addetto munito di tablet o smartphone migliora la propria operatività e rimane centrale nel processo industriale perché i dati lo rendono più intelligente.

Le tecnologie, di per sé, non sono la novità. L’innovazione è rappresentata dell’utilizzo che se ne fa in fabbrica per concretizzare una strategia competitiva.

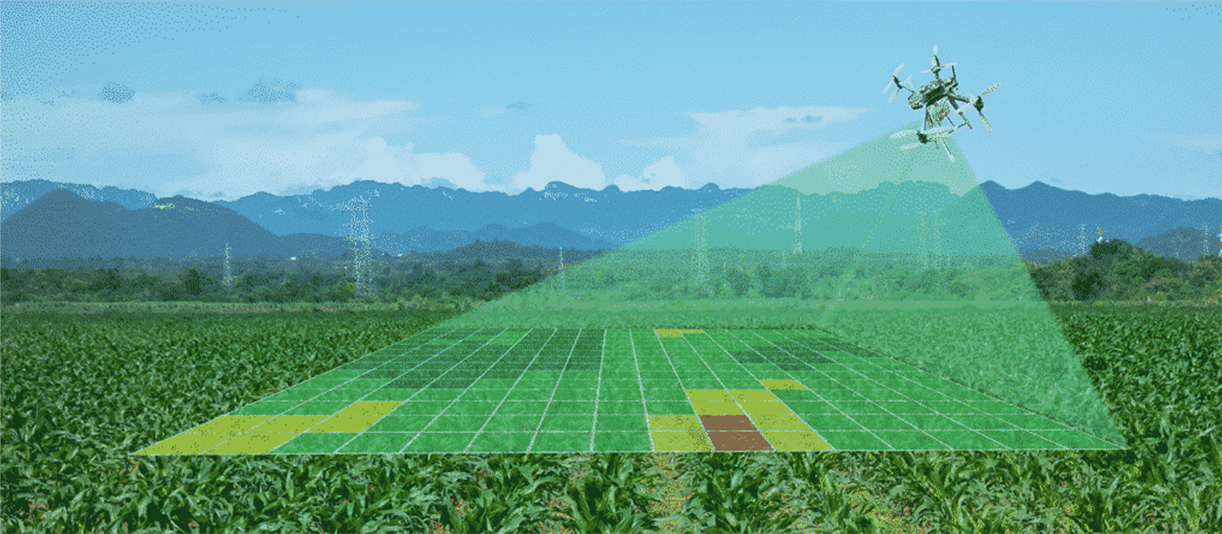

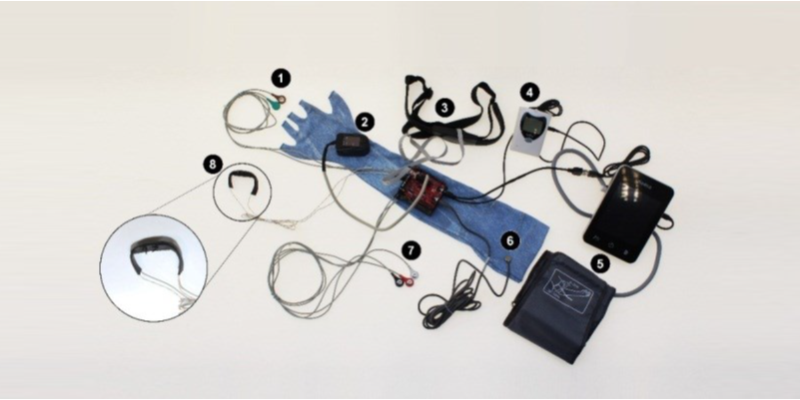

Dopo aver sensorizzato macchine utensili, i reparti e i magazzini per avere una situazione in real time degli impianti e per fare manutenzione preventiva degli stessi, occorre sensorizzare l’esperienza e l’abilità del lavoratore attraverso l’Internet of Thing e i Sistemi Intelligenti.

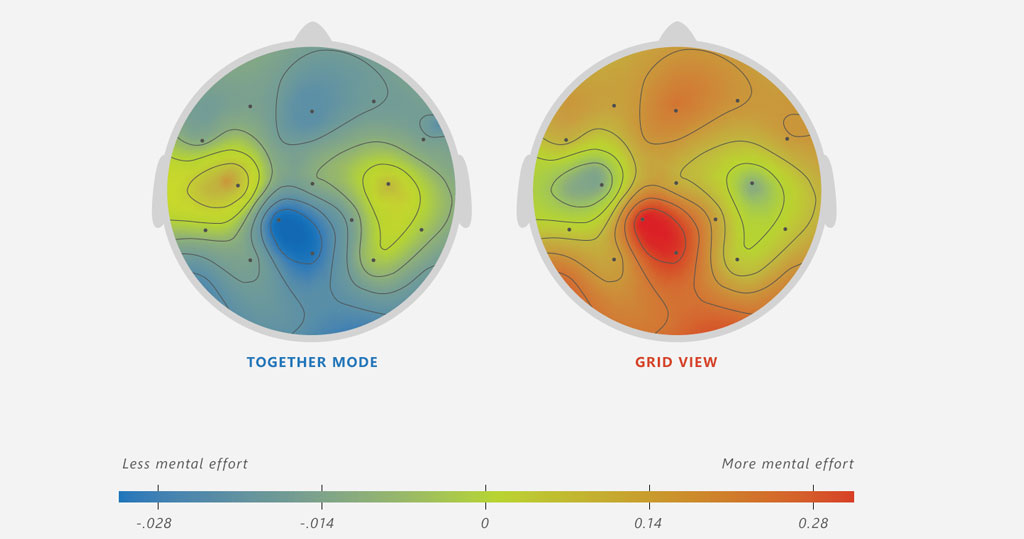

Avendo maggiori dati in tempo reale, rendiamo più efficiente il lavoro degli operatori. L’operatore diventa l’augmented operator, ancora più efficiente e competitivo di prima. Il gap di competitività che potrebbe esserci tra un robot e un operatore si riduce. Si sposta quindi l’equilibrio a favore del fattore umano.

Il cambiamento sta nello sfruttare le tecnologie non solo per efficientare i processi, ma anche da applicare al prodotto, che diventa intelligente e quindi tracciabile, identificabile, ovvero un veicolo di informazioni, che vanno analizzate se si vogliono trasformare in opportunità di business.

Per concretizzare tutto questo è necessario “lavorare” sui cervelli che dovranno collaborare con i robot, impostare su altre basi la loro relazione con i clienti, destinatari di una produzione sempre più personalizzata. Un percorso evolutivo che richiede formazione, sviluppo di specifiche abilità e propensione al lavoro collaborativo.

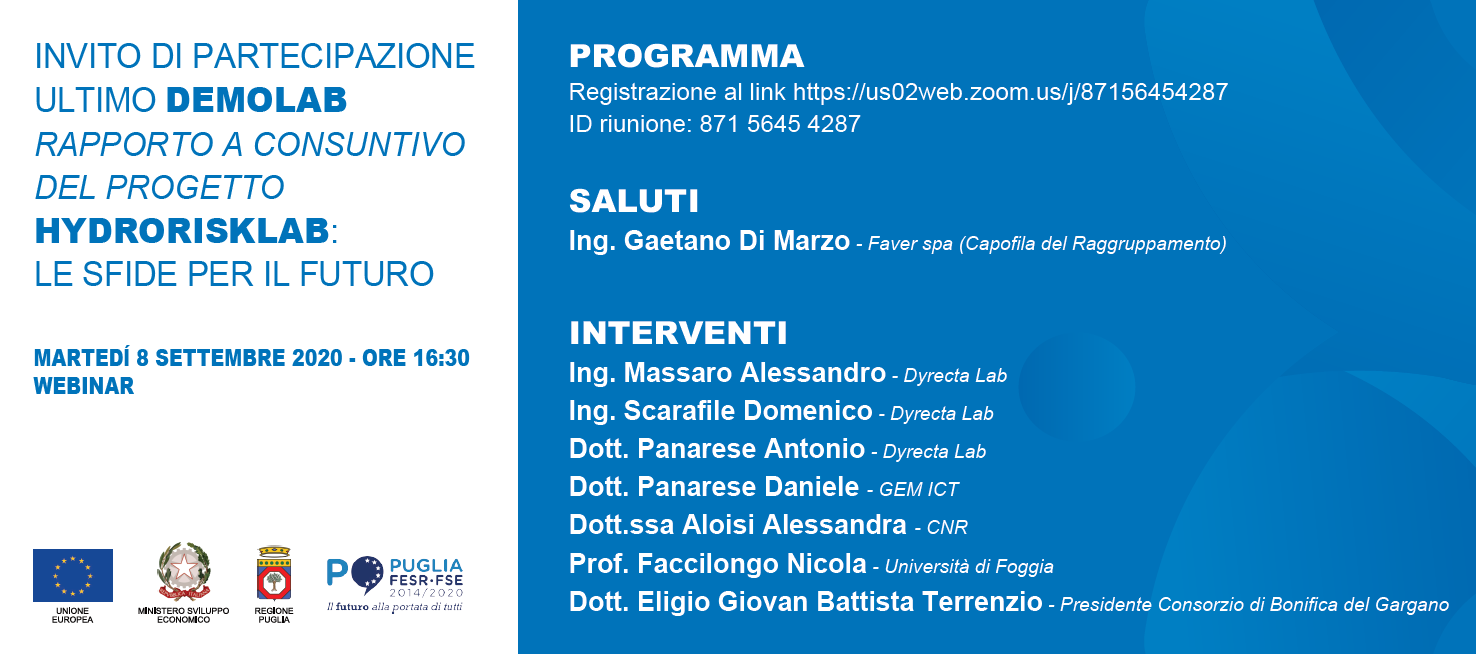

Dyrecta Lab, in qualità di Istituto di Ricerca e Sviluppo e Centro di trasferimento tecnologico, accompagna le aziende nel loro percorso di innovazione.